Introduction

Report by Topf & Söhne engineer Fritz Sander, dated September 14, 1942, on the new construction of incineration ovens for concentration camps. Sander points out the “high demand for cremation ovens” especially in Auschwitz”, where “they resort to using a large number of ovens or muffles and overloading the individual muffles with multiple corpses”. Furthermore, the practice that “multiple corpses must be packed into the muffle simultaneously…will likely cause damage to the relatively delicate muffle brickwork.”

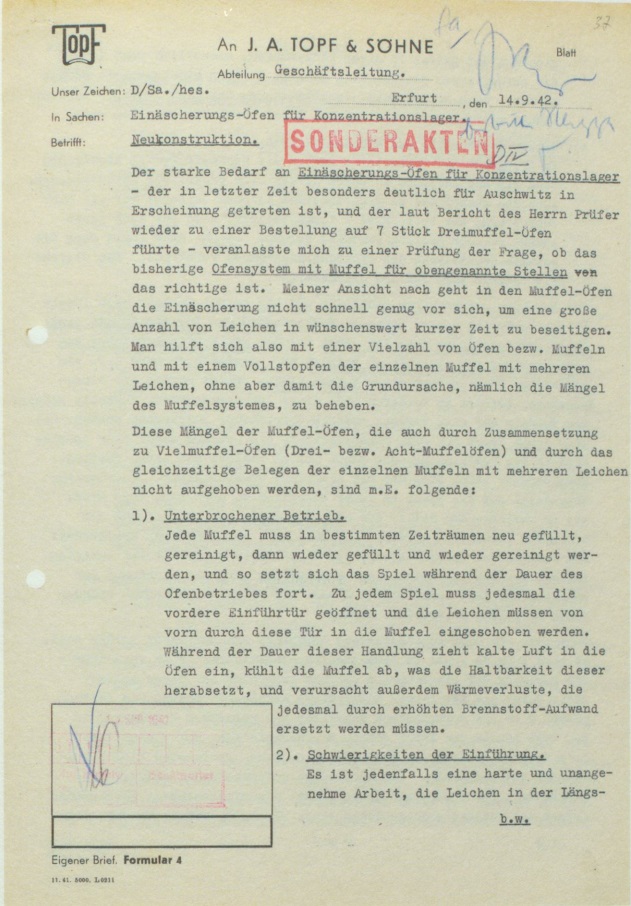

Document

An J. A. Topf & Söhne

Abteilung: Geschäftsleitung

Erfurt, den 14.9.42.

Unser Zeichen: D/Sa./hes.

In Sachen: Einäscherungs-Öfen für Konzentrationslager.

Betreff: Neukonstruktion.

Sonderakten

Der starke Bedarf an Einäscherungs-Öfen für Konzentrationslager – der in letzter Zeit besonders deutlich für Auschwitz in Erscheinung getreten ist, und der laut Bericht des Herrn Prüfer wieder zu einer Bestellung auf 7 Stück Dreimuffel-Öfen führte – veranlasste mich zu einer Prüfung der Frage, ob das bisherige Ofensystem mit Muffel für obengenannte Stellen wirklich das richtige ist. Meiner Ansicht nach geht in den Muffel-Öfen die Einäscherung nicht schnell genug vor sich, um die steigende Anzahl von Leichen in wünschenswerter kurzer Zeit zu bewältigen. Man hilft sich also mit einer Vielzahl von Öfen bezw. Muffeln und mit einem Vollstopfen der einzelnen Muffeln mit mehreren Leichen, ohne aber damit die Grundursache, nämlich die Mängel des Muffelsystems, zu beheben.

Diese Mängel der Muffel-Öfen, die auch durch Zusammensetzung zu Vielmuffel-Öfen (Drei- bzw. Acht-Muffelöfen) und durch das gleichzeitige Belegen der einzelnen Muffeln mit mehreren Leichen nicht aufgehoben werden, sind m.E. folgende:

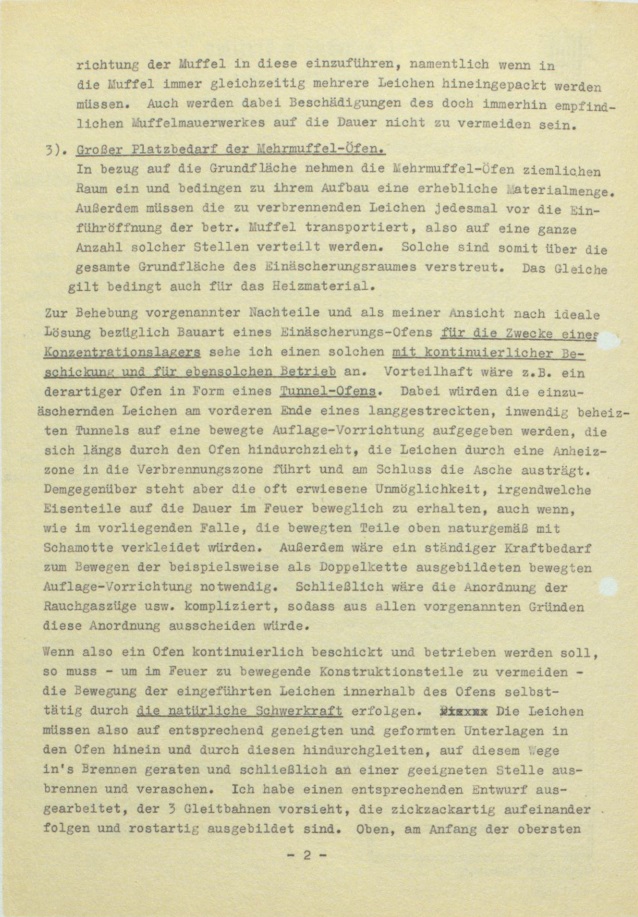

1. Unterbrochener Betrieb. Jede Muffel muss in bestimmten Zeiträumen neu gefüllt, gereinigt, dann wieder gefüllt und wieder gereinigt werden, und so setzt sich das Spiel während der Dauer des Ofenbetriebes fort. Zu jedem Spiel muss jedesmal die vordere Einführruhr geöffnet und die Leichen müssen von vorn von durch diese Tür in die Muffel eingeschoben werden. Während der Dauer dieser Handlung kühlt die kalte Luft in die Öfen ein, kühlt die Muffel ab, was die Haltbarkeit dieser herabsetzt, und verursacht außerdem Wärmeverluste, die jedesmal durch erhöhten Brennstoff-Aufwand ersetzt werden müssen.

2. Schwierigkeiten der Einführung. Es ist jedenfalls eine harte und unangenehme Arbeit, die Leichen in der Längsachserichtung der Muffel in diese einzuführen, namentlich wenn in die Muffel immer gleichzeitig mehrere Leichen hineingepackt werden müssen. Auch werden dabei Beschädigungen des doch immerhin empfindlichen Muffelmauerwerkes auf die Dauer nicht zu vermeiden sein.

3. Großer Platzbedarf der Mehrmuffel-Öfen. In Bezug auf die Grundfläche nehmen die Mehrmuffel-Öfen ziemlichen Raum ein und bedingen zu ihrem Aufbau eine erhebliche Materialmenge. Außerdem müssen die zu verbrennenden Leichen jedesmal vor die Einführöffnung der betr. Muffel transportiert, also auf eine ganze Anzahl solcher Stellen verteilt werden. Solche sind somit über die gesamte Grundfläche des Einäscherungsraumes verstreut. Das Gleiche gilt bedingt auch für das Heizmaterial.

Zur Behebung vorgenannter Nachteile und als meiner Ansicht nach ideale Lösung bezüglich Bauart eines Einäscherungs-Ofens für die Zwecke eines Konzentrationslagers sehe ich einen solchen mit kontinuierlicher Beschickung und für ebensolchen Betrieb an. Vorteilhaft wäre z.B. ein derartiger Ofen in Form eines Tunnel-Ofens. Dabei würden die einzuäschernden Leichen am vorderen Ende eines langgestreckten, inwendig beheizten Tunnels auf eine bewegte Auflage-Vorrichtung aufgegeben werden, die sich längs durch den Ofen hindurchzieht, die Leichen durch eine Anheizzone in die Verbrennungszone führt und am Schluss die Asche austrägt. Demgegenüber steht aber die oft erwiesene Unmöglichkeit, irgendwelche Eisenteile auf die Dauer im Feuer beweglich zu erhalten, auch wenn, wie im vorliegenden Falle, die bewegten Teile oben naturgemäß mit Schamotte verkleidet würden. Außerdem wäre ein ständiger Kraftbedarf zum Bewegen der beispielsweise aus Doppelketten ausgebildeten bewegten Auflage-Vorrichtung notwendig. Schließlich wäre die Anordnung der Rauchzüge usw. kompliziert, sodass aus allen vorgenannten Gründen diese Anordnung ausscheiden würde.

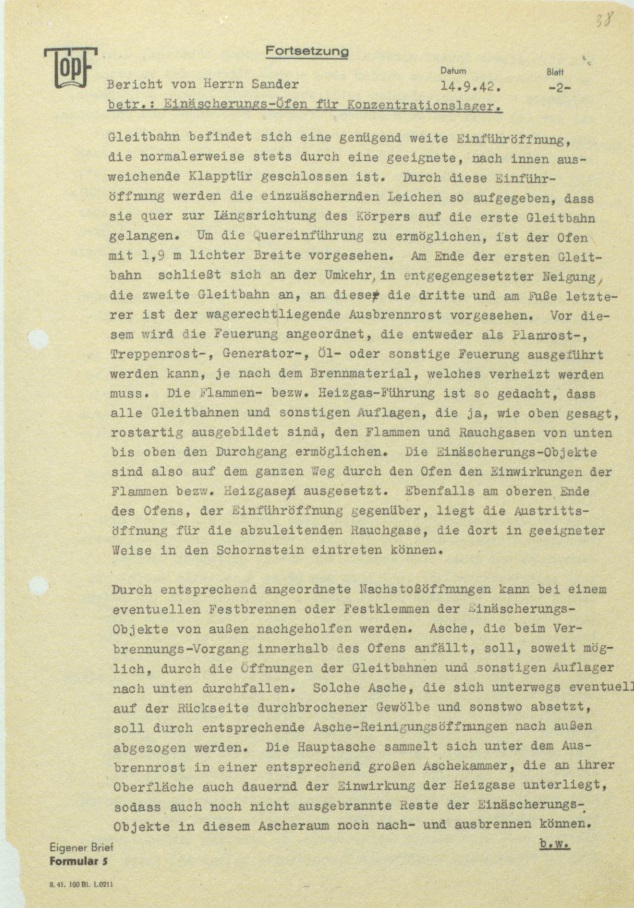

Wenn also ein Ofen kontinuierlich beschickt und betrieben werden soll, so muss – um im Feuer zu bewegende Konstruktionsteile zu vermeiden – die Bewegung der eingeführten Leichen innerhalb des Ofens selbsttätig durch die natürliche Schwerkraft erfolgen. Die Leichen müssen also auf entsprechend geneigten und geformten Unterlagen in den Ofen hinein und durch diesen hindurchgleiten, auf diesem Wege ins Brennen geraten und schließlich an einer geeigneten Stelle ausbrennen und veraschen. Ich habe einen entsprechenden Entwurf ausgearbeitet, der 3 Gleitbahnen vorsieht, die zickzackartig übereinander folgen und rostartig ausgebildet sind. Oben, am Anfang der obersten Gleitbahn befindet sich eine genügend weite Einführöffnung, die normalerweise stets durch eine geeignete, nach innen ausweichende Klapptür geschlossen ist. Durch diese Einführöffnung werden die einzuäschernden Leichen so aufgegeben, dass sie quer zur Längsrichtung des Körpers auf die erste Gleitbahn gelangen. Um die Quereinführung zu ermöglichen, ist der Ofen mit 1,9 m lichter Breite vorgesehen. Am Ende der ersten Gleitbahn schließt sich an der Umkehr, in entgegengesetzter Neigung, die zweite Gleitbahn an, an diese die dritte und am Fuße letzterer ist der waagerechtliegende Ausbrennrost vorgesehen. Vor diesem wird die Feuerung angeordnet, die entweder als Planrost-, Treppenrost-, Generator-, Öl- oder sonstige Feuerung ausgeführt werden kann, je nach dem Brennmaterial, welches verheizt werden muss. Die Flammen- bzw. Heizgas-Führung ist so gedacht, dass alle Gleitbahnen und sonstigen Auflagen, die ja, wie oben gesagt, rostartig ausgebildet sind, den Flammen und Rauchgasen von unten bis oben den Durchgang ermöglichen. Die Einäscherungs-Objekte sind also auf dem ganzen Weg durch den Ofen den Einwirkungen der Flammen bzw. Heizgas ausgesetzt. Ebenfalls am oberen Ende des Ofens, der Einführöffnung gegenüber, liegt die Austrittsöffnung für die abzuleitenden Rauchgase, die dort in geeigneter Weise in den Schornstein eintreten können.

Durch entsprechend angeordnete Nachstoßöffnungen kann bei einem eventuellen Festbrennen oder Festklemmen der Einäscherungs-Objekte von außen nachgeholfen werden. Asche, die beim Verbrennungsvorgang innerhalb des Ofens anfällt, soll, soweit möglich, durch die Öffnungen der Gleitbahnen und sonstigen Auflager nach unten durchfallen. Solche Asche, die sich unterwegs eventuell auf der Rückseite durchbrochener Gewölbe und sonstwo absetzt, soll durch entsprechende Asche-Reinigungsöffnungen nach außen abgezogen werden. Die Hauptasche sammelt sich unter dem Ausbrennrost in einer entsprechend großen Aschekammer, die an ihrer Oberfläche auch dauernd der Einwirkung der Heizgase unterliegt, sodass auch noch nicht ausgebrannte Reste der Einäscherungsobjekte in diesem Ascheraum noch nach- und ausbrennen können.

Ein Ofen dieser Bauart würde also ununterbrochen arbeiten, d.h., die zu verbrennenden Leichen würden oben – ohne Störung des Verbrennungsvorganges – in entsprechenden zeitlichen Zwischenräumen aufgegeben, auf dem Weg durch den Ofen zünden, brennen, ausbrennen und veraschen, und in Form ausgebrannter Asche in der Aschekammer unter dem Ausbrennrost landen. Dabei bin ich mir vollkommen klar darüber, dass ein solcher Ofen als reine Vernichtungs-Vorrichtung anzusehen ist, dass also die Begriffe Pietät, Aschentrennung sowie jegliche Gefühlsmomente vollständig ausgeschaltet werden müssen. All das ist aber wohl auch schon jetzt bei dem Betrieb mit zahlreichen Muffel-Öfen der Fall. Es liegen eben in den KZ-Lagern besondere kriegsbedingte Umstände vor, die zu derartigen Verfahren zwingen.

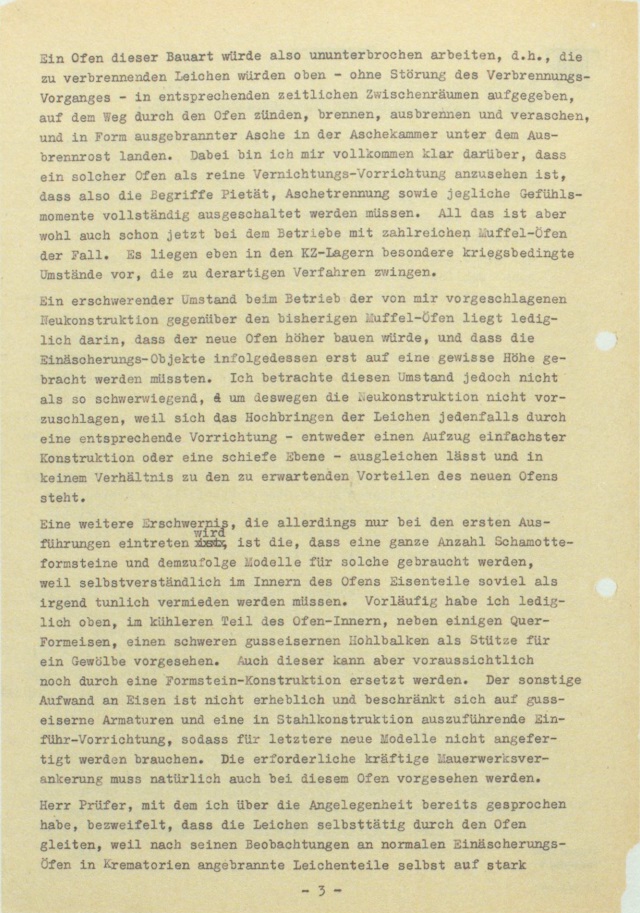

Ein erschwerender Umstand beim Betrieb der von mir vorgeschlagenen Neukonstruktion gegenüber den bisherigen Muffel-Öfen liegt lediglich darin, dass der neue Ofen höher bauen würde, und dass die Einäscherungs-Objekte infolgedessen erst auf eine gewisse Höhe gebracht werden müssten. Ich betrachte diesen Umstand jedoch nicht als so schwerwiegend, um deswegen die Neukonstruktion nicht vorzuschlagen, weil sich das Hochbringen der Leichen jedenfalls durch eine entsprechende Vorrichtung – entweder einen Aufzug einfacher Konstruktion oder eine schiefe Ebene – ausgleichen lässt und in keinem Verhältnis zu den zu erwartenden Vorteilen des neuen Ofens steht.

Eine weitere Erschwernis, die allerdings nur bei den ersten Ausführungen eintreten wird, ist die, dass eine ganze Anzahl Schamotte-Formsteine und demzufolge Modelle für solche gebraucht werden, weil selbstverständlich im Innern des Ofens Eisenteile soviel als irgend tunlich vermieden werden müssen. Vorläufig habe ich lediglich oben, im kühleren Teil des Ofen-Innenraums, neben einigen Querformsteinen, einen schweren gusseisernen Hohlbalken als Stütze für ein Gewölbe vorgesehen. Auch dieser kann aber voraussichtlich noch durch eine Formstein-Konstruktion ersetzt werden. Der sonstige Aufwand an Eisen ist nicht erheblich und beschränkt sich auf gusseiserne Armaturen und eine in Stahlkonstruktion auszuführende Einführ-Vorrichtung, sodass für letztere neue Modelle nicht angefertigt werden brauchen. Die erforderliche kräftige Mauerwerksverankerung muss natürlich auch bei diesem Ofen vorgesehen werden.

Herr Prüfer, mit dem ich über die Angelegenheit bereits gesprochen habe, bezweifelt, dass die Leichen selbsttätig durch den Ofen gleiten, weil nach seinen Beobachtungen an normalen Einäscherungs-Öfen in Krematorien angebrannten Leichenteile selbst auf stark geneigten Flächen zum Anbacken neigen. Ich kann diese Befürchtung nicht teilen, soweit solche aber zurecht besteht, könnte sie sicher durch die Wahl eines anderen Rutschwinkels behoben werden. Vorläufig habe ich für alle 3 Gleitbahnen eine Neigung von 35 Grad gegen die Waagerechte vorgesehen, weil erfahrungsgemäß bei diesem Rutschwinkel auch schwieriges Brennmaterial selbst rutscht. Außerdem ist ja zu beachten, dass im Maße der fortschreitenden Verbrennung den durch den Ofen gleitenden Leichen immer am dem unteren Ende der Gleitbahn die Stütze entzogen wird. Das Schwergewicht liegt somit immer am oberen Teil der Gleitbahn und drückt die auf dieser lagernde Schicht von oben her nach.

Mit Rücksicht auf die eingangs gemachten Darlegungen ist anzunehmen, dass die infragekommenden Behördenstellen auch andere Ofenbaufirmen wegen Lieferung gut und schnell arbeitender Einäscherungs-Öfen in Bewegung setzen. Auch bei diesen wird daher die Frage nach der günstigsten Bauart derartiger Öfen für vorgenannte Zwecke geprüft werden. Ich muss also voraussetzen, dass diese Frage jetzt allseitig aufgerollt wird, und dass daher auch in anderen Ofenbaufirmen Gedanken für neue Bauarten derartiger Öfen auftauchen. Aus diesem Grunde halte ich es für dringend notwendig, meinen Vorschlag zum Patent anzumelden, damit wir uns die Priorität sichern.

Außerdem halte ich es für wünschenswert, die Neukonstruktion einmal gründlich durchzuarbeiten, da sich dabei sicher noch mancher Vorteil herausholen lässt. Z.B. könnte ein derartiger Ofen auch als Doppel-Ofen ausgebildet werden, mit der Feuerung an beiden Enden und dem oder den Schornsteinen in der Mitte. Will man auf die anerkannten verbrennungstechnischen Vorteile der Muffel nicht verzichten, so kann der Raum über dem Ausbrennrost auch als Muffel ausgebildet werden. Diese würde dann an einer Längsseite offen sein und durch letztere von der untersten Gleitbahn her beschickt werden. Die Muffel würde dann für eine Beschleunigung des Ausbrandes sorgen und damit zu einem noch schnelleren Durchlass durch den Gesamt-Ofen mit beitragen.

[Unterschrift Sander]

To J. A. Topf & Sons

Department: Management

Erfurt, 14 September 1942

Our reference: D/Sa./hes.

Subject: Cremation ovens for concentration camps.

Topic: New construction.

Special files

The high demand for cremation ovens for concentration camps – which has recently become particularly evident for Auschwitz, and which, according to Mr. Prüfer’s report, has again led to an order for 7 triple-muffle ovens – prompted me to examine whether the current oven system with muffles is truly the right one for the aforementioned locations. In my opinion, cremation in the muffle ovens does not proceed quickly enough to handle the increasing number of corpses in the desired short time. Therefore, they resort to using a large number of ovens or muffles and overloading the individual muffles with multiple corpses, without addressing the root cause, namely the deficiencies of the muffle system.

These deficiencies of the muffle ovens, which cannot be remedied by combining them into multi-muffle ovens (three- or eight-muffle ovens) or by placing multiple corpses into the individual muffles simultaneously, are, in my opinion, as follows:

1. Interrupted operation. Each muffle must be refilled, cleaned, refilled again, and cleaned again at specific intervals, and this process continues throughout the oven’s operation. For each cycle, the front loading door must be opened, and the corpses must be inserted into the muffle through this door. During this process, cold air enters the ovens, cooling the muffle, which reduces its durability and also causes heat loss, which must be compensated for by increased fuel consumption.

2. Difficulties in loading. It is undoubtedly a hard and unpleasant task to insert the corpses longitudinally into the muffle, especially when multiple corpses must be packed into the muffle simultaneously. Over time, this will likely cause damage to the relatively delicate muffle brickwork.

3. Large space requirement for multi-muffle ovens. In terms of floor space, the multi-muffle ovens take up considerable room and require a significant amount of material for their construction. Additionally, the corpses to be cremated must each time be transported to the loading opening of the respective muffle, meaning they must be distributed across multiple locations. These locations are thus scattered over the entire floor area of the cremation room. The same applies, to some extent, to the fuel.

To address the aforementioned drawbacks and, in my opinion, to provide an ideal solution for the construction of a cremation oven for the purposes of a concentration camp, I propose an oven with continuous loading and operation. A tunnel-type oven would, for example, be advantageous. In this design, the corpses to be cremated would be placed at the front end of a long, internally heated tunnel on a moving support mechanism that runs lengthwise through the oven, transporting the corpses from a preheating zone into the combustion zone, and finally discharging the ash at the end. However, this design faces the often proven impossibility of keeping any metal parts movable in the fire over time, even if, as in this case, the moving parts would naturally be lined with fireclay. Additionally, continuous power would be needed to move the support mechanism, which could, for example, be constructed from double chains. Finally, the arrangement of the flues, etc., would be complicated, so for all of the reasons mentioned above, this design would be unsuitable.

If an oven is to be continuously loaded and operated, in order to avoid any moving parts within the fire, the movement of the corpses introduced into the oven must occur automatically through the force of natural gravity. Therefore, the corpses must slide on appropriately inclined and shaped surfaces into and through the oven, catching fire along the way and eventually burning out and turning to ash at a suitable point. I have designed a draft for such an oven, which consists of three sliding tracks arranged in a zigzag manner, one above the other, and formed like a grate.

At the top, at the start of the uppermost sliding track, there is a sufficiently wide loading opening, which is normally always closed by a suitable inward-swinging flap door. Through this loading opening, the corpses to be cremated are placed in such a way that they land crosswise to the body’s length on the first sliding track. To allow for crosswise insertion, the oven is designed with an internal width of 1.9 meters. At the end of the first sliding track, the second sliding track is connected at an opposite inclination, followed by the third, and at the bottom of the latter is a horizontal burnout grate. In front of this is the heating system, which can be designed as a flat grate, step grate, generator, oil, or other type of heating system depending on the fuel to be burned.

The flame or hot gas flow is designed so that all the sliding tracks and other supports, which are formed like a grate as mentioned above, allow the flames and exhaust gases to pass through from bottom to top. The cremation objects are thus exposed to the effects of the flames or hot gases throughout their entire passage through the oven. Also, at the upper end of the oven, opposite the loading opening, there is an exhaust opening for the smoke gases, which can then be directed in a suitable manner into the chimney.

Through appropriately placed push openings, assistance can be provided from the outside in the event that the cremation objects become stuck or jammed during the burning process. Ash that accumulates inside the oven during the cremation process should, as much as possible, fall through the openings in the sliding tracks and other supports to the bottom. Any ash that may settle along the way, such as on the back of broken arches or elsewhere, should be removed through corresponding ash-cleaning openings. The main ash will collect beneath the burnout grate in a sufficiently large ash chamber, which is also constantly exposed to the effects of the hot gases on its surface, allowing any cremation remains that have not yet fully burned to continue burning in this ash chamber.

An oven of this design would operate continuously, meaning the corpses to be cremated would be introduced at the top at appropriate intervals—without interrupting the burning process—ignite on their way through the oven, burn, fully incinerate, and turn to ash, finally landing in the ash chamber beneath the burnout grate as fully burned ash. I am fully aware that such an oven is to be regarded purely as a destruction device, meaning that the concepts of reverence, ash separation, and any emotional considerations must be entirely disregarded. However, this is likely already the case with the current operation of numerous muffle ovens. The concentration camps face special war-related circumstances that necessitate such methods.

One complicating factor in operating the new design I am proposing, compared to the existing muffle ovens, is simply that the new oven would need to be built taller, and therefore, the cremation objects would have to be lifted to a certain height. However, I do not consider this factor significant enough to prevent me from proposing the new design, as the lifting of the corpses can easily be managed with an appropriate device—either a simply constructed elevator or an inclined plane—which is a minor issue compared to the expected advantages of the new oven.

Another difficulty, which will only arise with the initial constructions, is that a large number of specially shaped fireclay bricks will be needed, and therefore models for these as well, since it is naturally necessary to avoid the use of iron parts inside the oven as much as possible. For now, I have only planned for a heavy cast iron hollow beam to support an arch, located in the cooler part of the oven’s interior, alongside some transverse-shaped bricks. However, this can likely also be replaced with a fireclay brick construction. The additional use of iron is not significant and is limited to cast iron fittings and a loading mechanism that will be constructed in steel, meaning new models will not be necessary for this part. Of course, the necessary strong masonry anchors will also need to be provided for this oven.

Mr. Prüfer, with whom I have already discussed the matter, doubts that the corpses will slide through the oven on their own, because based on his observations of normal cremation ovens in crematoria, burned body parts tend to stick, even on steeply inclined surfaces. I do not share this concern; however, if such an issue does indeed arise, it could certainly be resolved by adjusting the angle of the sliding surfaces. For now, I have proposed an inclination of 35 degrees against the horizontal for all three sliding tracks, as experience shows that even difficult-to-burn material will slide at this angle. Additionally, it should be noted that as the combustion progresses, the support at the lower end of the sliding tracks is gradually removed from the corpses sliding through the oven. This means that the weight is always concentrated at the upper part of the sliding track, pushing down on the layer resting on it from above.

In light of the points made at the beginning, it is to be expected that the relevant authorities will also approach other oven-building companies for the supply of efficient and fast-working cremation ovens. Therefore, these companies will also be considering the most suitable design for such ovens for the aforementioned purposes. I must assume that this question is now being raised universally, and that other oven-building companies may also begin to develop ideas for new designs of such ovens. For this reason, I consider it urgently necessary to apply for a patent for my proposal in order to secure our priority.

Furthermore, I believe it would be desirable to thoroughly revise the new design, as additional advantages could certainly be gained in the process. For example, such an oven could be designed as a double oven, with the firing system at both ends and the chimney or chimneys in the middle. If the recognized combustion advantages of the muffle are not to be abandoned, the space above the burnout grate could also be designed as a muffle. This muffle would be open on one side and loaded from the lowest sliding track. The muffle would then help accelerate the burnout process, contributing to an even faster throughput through the entire oven.

[signature Sander]

Archivial reference:

ThHStAW, J.A. Topf & Söhne Nr. 95, Bl. 37 – 39.

Image reference:

Annegret Schüle, Industrie und Holocaust, Wallstein Verlag, 2010, p. 443 – 447.

Further Reading:

Annegret Schüle, Industrie und Holocaust, Wallstein Verlag, 2010, p. 169-172.